Avis

Avertissement

Les guides nationaux et les documents d'Ingénieurs Canada sont élaborés par des ingénieurs, en collaboration avec les organismes de réglementation du génie provinciaux et territoriaux. Ces guides sont destinés à favoriser des pratiques uniformes à l’échelle du pays. Ce ne sont pas des règlements ni des règles. Ils visent à définir et à expliquer certains aspects de l’exercice et de la réglementation du génie au Canada.

Les guides nationaux et documents d'Ingénieurs Canada n’établissent pas de norme légale de diligence ou de conduite et ne comprennent ni ne constituent d’avis juridique ou professionnel

Au Canada, le génie est réglementé par les organismes de réglementation du génie en vertu des lois provinciales et territoriales. Ces organismes sont libres d’adopter, entièrement ou en partie, les recommandations contenues dans les guides nationaux et les documents d'Ingénieurs Canada ou de ne pas les adopter. Il revient à l’organisme de réglementation de la province ou du territoire où exerce ou envisage d'exercer l’ingénieur de décider du bien-fondé d’une pratique ou d’une ligne de conduite.

À propos de ce document d'Ingénieurs Canada

Ce document d'Ingénieurs Canada national a été préparé par le Bureau canadien des conditions d’admission en génie (BCCAG) en concertation avec les organismes de réglementation et il est destiné à fournir des orientations à ces organismes. Le lecteur est invité à consulter en même temps les lois et règlements pertinents de l’organisme de réglementation dont il dépend.

À propos d’Ingénieurs Canada

Ingénieurs Canada est l’organisme national constitué des ordres provinciaux et territoriaux qui sont chargés de réglementer l’exercice du génie au Canada et de délivrer les permis d’exercice aux 295 000 membres de la profession.

À propos du Bureau canadien des conditions d’admission en génie

Le Bureau canadien des conditions d’admission en génie est un comité du conseil d’Ingénieurs Canada composé de bénévoles. Il a pour rôle d’offrir du leadership national et des recommandations aux organismes de réglementation en ce qui concerne l’exercice du génie au Canada. À cet égard, il élabore à l’intention des organismes de réglementation et du public des guides et des documents d'Ingénieurs Canada qui permettent d’évaluer les compétences en génie, facilitent la mobilité des ingénieurs et favorisent l’excellence en matière d’exercice et de réglementation du génie.

À propos de l’équité, la diversité et l’inclusion

Par sa nature, le génie est une profession de collaboration. Les ingénieurs collaborent avec des personnes d’horizons divers pour s’acquitter de leurs obligations, de leurs tâches, et de leurs responsabilités professionnelles. Bien que le changement culturel soit une responsabilité collective, les ingénieurs ne sont pas censés s’attaquer à ces questions de façon indépendante. Ils peuvent donc solliciter l’expertise de professionnels de l’équité, de la diversité et de l’inclusion (EDI), et faire appel à des personnes ayant une expertise en matière de changement culturel et de justice, et sont encouragés à le faire.

1. Contexte

Les ingénieurs doivent connaître le processus de gestion du risque et son application, car l’évaluation et la gestion du risque font partie intégrante du travail d’ingénieur. En collaboration avec les parties prenantes, les ingénieurs choisissent le mode d’analyse, déterminent quelles données sont requises et cernent les dangers possibles afin d’évaluer leur probabilité d’occurrence et les conséquences qu’ils pourraient avoir.

Toute activité d’ingénierie comporte des risques et peut avoir de graves répercussions sur la santé et la sécurité du public et sur l'environnement. Les ingénieurs prennent des décisions et prodiguent des conseils visant à protéger le public et l’environnement, tout en préservant les objectifs de l’organisation et du projet et en réduisant le risque de résultats indésirables.

Le guide d’Ingénieurs Canada fournit un aperçu du cadre de gestion du risque pour les ingénieurs, et présente les principes et les processus leur permettant de gérer le risque et d’orienter la prise de décision. Il donne aussi aux ingénieurs l’information nécessaire pour exercer leur devoir de diligence raisonnable, notamment par l’adoption et la promotion de pratiques exemplaires en évaluation et gestion du risque. De plus, il aide les ingénieurs à respecter l’obligation déontologique1 de placer la sécurité, la santé et le bien-être du public au-dessus de toute autre considération2.

2. Définition des termes « danger » et « risque »

Avant d’examiner en détail le processus de gestion du risque, on trouvera dans cette section une définition des termes « danger » et « risque » (et un exemple de leur application). L’annexe A présente un glossaire d’autres termes pertinents dans le contexte de la gestion du risque.

Bien que les termes danger et risque soient souvent utilisés de façon interchangeable, il s’agit de deux choses différentes distinctes. Leurs définitions fonctionnelles sont les suivantes3 :

Danger : Potentiel d’une machine, un équipement, un processus ou un facteur matériel ou physique, dans l’environnement de travail, de porter préjudice aux gens, à l’environnement, aux biens ou à la production.

Risques : Possibilité de blessure, de perte ou de dommages environnementaux créée par un danger. Le niveau de risque dépend de la probabilité d’occurrence d’un incident indésirable et de la gravité de ses conséquences.

Le risque découle de dangers. À ce titre, pour gérer efficacement le risque, il faut absolument procéder à un inventaire détaillé des dangers. Il est impossible de gérer le risque découlant d’un danger qui n’a pas été cerné.

Quand on examine les dangers et les risques, il faut se rappeler que les préjudices ou les dommages peuvent toucher quatre grandes catégories, à savoir :

- les personnes,

- l’environnement naturel,

- les biens (équipement et propriété),

- la production (p. ex., perte de procédé ou interruption des activités).

À l’aide de ces catégories, on peut gérer le risque selon une approche intégrée qui englobe les pertes possibles. La gestion intégrée du risque comprend toutes sortes d’activités de génie, y compris l’analyse des dangers possibles pendant toute la durée de vie d’un produit ou d’un procédé.

Le risque est associé à deux aspects — la probabilité (ou « probabilité d’occurrence » ou « fréquence d’occurrence ») et la gravité des conséquences. Les mesures de réduction du risque fondées sur les probabilités visent à réduire la probabilité d’un événement indésirable, tandis que les mesures d’atténuation fondées sur les conséquences visent à réduire la gravité des conséquences et à atténuer la portée d’un accident éventuel indésirable. Dans le cadre de leur travail, les ingénieurs doivent analyser les dangers pertinents afin de cerner les risques de blessures ou de décès qui leur sont associés, de même que le risque d’endommager l’environnement, de détruire la propriété et d’interrompre les activités d’une entreprise.

Exemple

Quand on conduit un véhicule sur une route verglacée, un accident pourrait se produire et causer des blessures ou d’autres dommages. Le risque correspond à la probabilité de rouler sur de la glace et à la gravité des conséquences si cela se produisait, y compris les blessures que pourrait subir le conducteur et d’autres personnes et les dommages qui pourraient être causés à la propriété ou l’environnement. La conception technique vise à réduire la gravité des conséquences (limites de vitesse, pneus adaptés, contrôle de la traction et systèmes de freinage antiblocage).

Dans cet exemple, le risque englobe l’acceptation des conditions routières (chaussée glacée) et l’utilisation qui est faite de la route, de même que les précautions prises, le respect du Code de la route – le tout aidé par les systèmes embarqués du véhicule. Par conséquent, plusieurs facteurs contribuent à réduire la probabilité d’un accident et la gravité des conséquences, à savoir le degré de prudence du conducteur et les systèmes de sécurité.

3. Processus de gestion du risque

La gestion du risque4[i] consiste à cerner, comprendre et évaluer les risques, puis à prendre les décisions nécessaires pour mettre en place des contrôles efficaces permettant d’atténuer ces risques. La gestion du risque commence par le recensement des dangers possibles et des risques connexes, une classification de ces risques selon qu’ils sont acceptables ou inacceptables, et la gestion de ces risques.

Grâce à l’analyse du risque, on peut évaluer le risque, ce qui permet ensuite de gérer le risque5. Les ingénieurs analysent le risque pour en établir la probabilité et les conséquences, afin de pouvoir évaluer le risque et de déterminer quel est le risque acceptable par rapport aux seuils d’acceptabilité de la société et de l’industrie et, finalement, de pouvoir gérer le risque. Dans le contexte de la gestion du risque, au moment d’évaluer les risques, les ingénieurs s’appuient sur des normes et des lignes directrices relatives à la gestion du risque. On trouvera une liste de ressources à l’annexe C, section C.1.

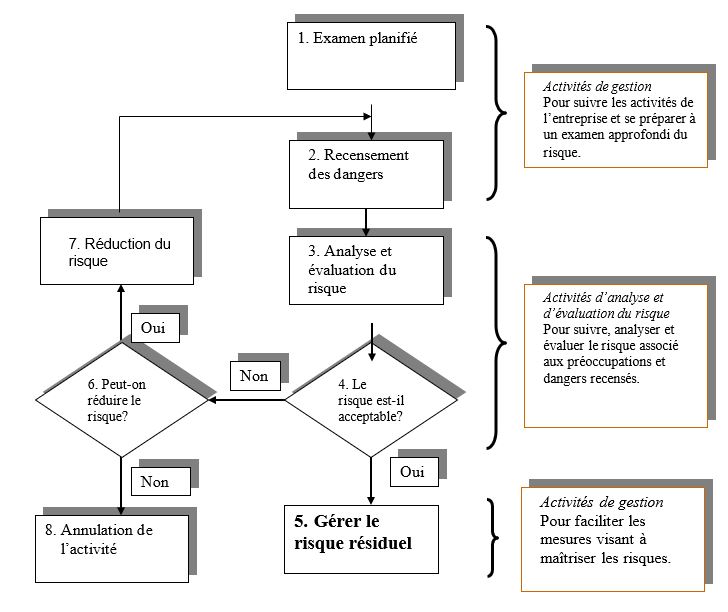

Figure 1 : Processus générique de gestion du risque

Chacune des étapes présentées à la figure 1 fera maintenant l’objet d’une explication.

1 Examen planifié

Cet examen vise à recueillir des données et analyser les tendances de manière proactive afin d’aider les ingénieurs à remplir leur obligation de protéger le public, de surveiller les opérations et de concevoir de nouveaux projets. Outre les données habituelles sur les activités professionnelles et les activités d’entretien, d’autres types de données peuvent être recueillis, notamment les résultats d’enquêtes sur les incidents, les conclusions d’examens de compagnies d’assurance et d’activités réglementaires (p. ex., inspections des appareils à pression, production de rapports environnementaux, besoins en matière de renouvellement des actifs, changements législatifs, mise à jour des codes, etc.). L’examen planifié favorise le recensement des dangers (étape 2) en établissant la portée matérielle (les limites du système) et la portée analytique (les types de danger) de l’exercice de gestion du risque.

2 Recensement des dangers

Le recours à des techniques d’évaluation du risque qualitative et quantitative aide les ingénieurs à exercer leur devoir de diligence raisonnable. De nombreux outils qualitatifs et quantitatifs sont disponibles pour cerner les dangers. Certains scénarios de risque peuvent être gérés efficacement au moyen d’une approche qualitative. D’autres situations exigent de recourir à des calculs quantitatifs visant à évaluer sous forme numérique les composantes du risque. Les ingénieurs doivent savoir quelle méthode s’applique à leur situation, comment interpréter les résultats et reconnaître leurs limites. Les techniques permettant de cerner les dangers sont les suivantes :

- L’analyse en boucle

- La liste de vérification

- L’arbre d’événements

- L’analyse de modes de défaillance et de leurs effets (AMDE)

- L’arbre de défaillances

Les ingénieurs doivent également agir de façon éthique quand ils intègrent les résultats de leurs activités d'évaluation et de gestion du risque aux produits et processus qu’ils conçoivent et exploitent. Les ingénieurs doivent prendre en considération des scénarios de danger uniques lorsqu’ils déterminent la portée matérielle et la portée analytique. Ces scénarios pourraient comprendre les éléments typiques ci-dessous :

- l’effet domino,

- les questions de sécurité,

- les catastrophes naturelles provoquant des accidents technologiques.

L’effet domino désigne une séquence d’événements durant laquelle un premier événement ou accident, comme un incendie ou une explosion, déclenche une série d’événements ou d’accidents avec un effet d’escalade des conséquences de l’événement. 6 L’information nécessaire à l’intégration des effets domino dans la gestion du risque comprend7 :

- les scénarios de premier accident,

- les mécanismes d’escalade (p. ex., le rayonnement thermique ou la surpression),

- les probabilités d’escalade et de dommages,

- les scénarios d’événement ou d’accident secondaire,

- les mesures de sécurité disponibles.

La gestion des risques techniques exige de tenir compte des causes, de la prévention et de l’atténuation des effets domino8.

Les problèmes de sécurité : sécurité est un terme désignant généralement des mesures visant à atténuer des tentatives de causer des préjudices. La sécurité repose sur un système de gestion semblable à ce qui sera décrit plus loin dans la cette section. En ce qui concerne la sécurité, le système de gestion repose sur une évaluation de la vulnérabilité de la sûreté (EVS) permettant de cerner les faiblesses (p. ex., les vulnérabilités) face à un vaste spectre de menaces tant matérielles que cybernétiques, allant du vandalisme au terrorisme.

Les catastrophes naturelles provoquant des accidents technologiques (souvent dénommées événements « Natech ») désignent des défaillances de système qui ne découlent pas de pressions internes exercées sur le système (p. ex., excès de remplissage ou surpression d’un réservoir9), mais d’une catastrophe naturelle, généralement grave (p. ex., un séisme, un ouragan, des inondations). Si le phénomène d’origine échappe totalement au contrôle de l’ingénieur, les risques Natech doivent être gérés, y compris quand ils sont liés aux changements climatiques10.

3 Analyse et évaluation du risque

Les ingénieurs peuvent se doter d’un certain nombre d’outils pour procéder à l’analyse et l’évaluation du risque. L’outil, quel qu’il soit, mesure deux aspects :

- La probabilité du risque : La possibilité d’une défaillance des systèmes, des êtres humains et des éléments d’un système (p. ex., l’équipement et les dispositifs de sécurité). Certaines données sont disponibles génériquement, mais elles se trouvent souvent dans les dossiers d’entretien, dans les registres opérationnels et dans les rapports d’enquêtes sur les incidents.

- Conséquences et gravité du risque : Il existe un certain nombre de méthodes pour quantifier les conséquences des dangers susceptibles de se poser dans l’exercice du génie (p. ex., les incendies [rayonnement thermique et fumée], les explosions [surpression de l’onde de souffle], la dispersion des nuages toxiques, l’exposition à des produits toxiques, la létalité, le bruit, la pollution de l’eau et l’électrocution). Lorsque la probabilité et la gravité des conséquences sont connues et que le risque est évalué, les ingénieurs procèdent à l’évaluation du risque et comparent les résultats aux seuils d’acceptabilité sociale, industrielle et réglementaire pour déterminer s’il est acceptable ou non. Au moment de prendre cette décision, les ingénieurs doivent également tenir compte des incertitudes dans les données de probabilité (p. ex., probabilité des événements) et des paramètres du modèle de conséquences.

Un événement cygne noir désigne un événement hautement improbable et imprévisible qui ne peut s’expliquer que lorsqu’il s’est produit. Ce terme tire son origine du fait qu’autrefois, on tenait pour acquis que les cygnes noirs n’existaient pas puisque seuls les cygnes blancs avaient été observés dans le monde occidental. Dans certaines applications, on parle aussi d’inconnue inconnue pour désigner ces événements. Plutôt que de se résigner au caractère inévitable de ce genre d’accident, les ingénieurs doivent chercher activement des signes de danger pouvant susciter des événements de faible probabilité dont les conséquences seraient graves. Ils doivent aussi être conscients que ce type d’événement offre une occasion importante d’apprentissage, y compris lorsqu’il n’a pas de conséquences identifiables et qu’il est alors qualifié de « quasi-accident ». Pour plus de renseignements sur ce type d’événements, voir l’annexe C, section C.4.

4 Le risque est-il acceptable?

De nombreuses organisations ont établi une matrice du risque définissant ce qu’est un risque faible (acceptable), un risque moyen (acceptable à certaines conditions), et un risque élevé (inacceptable). On s’attend à ce qu’un risque élevé soit atténué pour devenir un risque acceptable, ou alors le projet ou l’activité doit être annulé. Ces matrices tracent une ligne de conduite en fonction de l’acceptabilité du risque.

Exemple

Le gouvernement fixe le risque à un niveau acceptable pour assurer la protection du public. Dans l’exemple de l’autoroute, il faut trouver un équilibre entre la sécurité totale (p. ex., fermeture de l’autoroute) et l’acceptation d’un certain niveau de risque qui permet, même dans des conditions hivernales, le déplacement des personnes, des marchandises et des services. Dans cet exemple, le gouvernement doit tenir compte de l'état des routes pour déterminer s'il est sécuritaire de les garder ouvertes (c'est-à-dire si le niveau de risque est acceptable).

En vertu de leur code de déontologie et de leurs obligations professionnelles, les ingénieurs doivent placer la sécurité, la santé et le bien-être du public, ainsi que la protection de l’environnement, au-dessus de toute autre considération. Les ingénieurs doivent également s’assurer que leurs interlocuteurs comprennent les probabilités de risque, et la gravité des conséquences, même en ce qui a trait aux risques techniques.

Si le risque est jugé acceptable, l’étape suivante consiste à gérer le risque résiduel.

5 Gestion du risque résiduel

Une fois qu’on a déterminé qu’un risque est acceptable, il faut le gérer car le risque résiduel (qui demeure) ne disparaît pas. Les conditions, l’ingénierie et l’exploitation doivent être surveillés étroitement et correctement en permanence pour déceler les préoccupations, et des mesures préventives doivent être prises pour corriger ou atténuer les problèmes éventuels. Il s’agit probablement de l’étape la plus importante du processus, comme l’indique la figure 1. On a maintenant pris la responsabilité d’assumer le risque et de prévenir un événement indésirable. L’outil d’ingénierie vraiment utile à cette étape est un système de gestion adapté aux risques gérés (p. ex., santé, sécurité au travail, sûreté du procédé, fiabilité de l’équipement, etc.).

Planifier, faire, vérifier, agir11

Dans le monde entier, il est convenu que les systèmes de gestion de la sécurité sont des méthodes exemplaires de gestion du risque selon le modèle d’amélioration continue, connu sous le nom de « planifier, faire, vérifier, agir »[1]. Il s’agit généralement d’un programme composé de 10 à 20 éléments devant être exécutés pour gérer les risques de manière acceptable. Par exemple, la gestion des dangers liés à la sûreté d’un procédé (incendie, explosion et émanations toxiques) et des risques qui en découlent peut être envisagée comme faisant intégralement partie d’un cadre de gestion des risques liés à un procédé[1].

Il est également important de noter qu’un système de gestion de la sécurité sera inutile si l’organisation concernée n’a pas la volonté et les capacités de l’exploiter efficacement. Le concept de « culture de la sécurité » et ses caractéristiques ont été bien définis par les ingénieurs et des praticiens d’autres domaines, par exemple, la sociologie[1].

Étroitement liés à la notion de culture de la sécurité, les concepts de « maîtrise des opérations » et de « discipline opérationnelle » renvoient aux comportements et aux actions qui, au sein d’un système de garde-fous, permettront de veiller à ce que les choses soient faites correctement et systématiquement[1]. La compétence est essentielle au mandat de veiller à ce que le risque soit géré efficacement[1]. Les obligations déontologiques des ingénieurs sont également d’une grande pertinence à cet égard.

6 Peut-on réduire le risque?

Les ingénieurs doivent trouver des moyens de réduire le risque inacceptable pour le convertir en risque acceptable, ou alors ils doivent renoncer à l’activité. Pour réduire le risque, il faut éliminer ou atténuer les dangers sous-jacents. En outre, on peut recourir à d’autres contrôles, systèmes de gestion, et dispositifs de protection pour réduire le risque à un niveau acceptable.

Le risque peut être réduit grâce à l’un des quatre grands moyens combinés au sein d’une hiérarchie des contrôles. Classée par ordre d’efficacité, cette hiérarchie est la suivante12:

- la sécurité intrinsèque (ou conception intrinsèquement plus sûre),

- la sécurité passive (p. ex., dispositifs de sécurité ne nécessitant pas de détection ni de déclenchement de pièces mobiles autres que celles causées par l’état de dérangement), tout en sachant qu’il faut évaluer la nécessité d’un système d’appoint à sécurité intégrée,

- la sécurité active (p. ex., dispositifs de sécurité exigeant la détection et le déclenchement de pièces mobiles),

- la sécurité de procédure (aussi appelée « contrôles administratifs »).

Les principes d’élimination, de minimisation, de substitution, modération et simplification de la conception intrinsèquement sûre permettent de réduire efficacement le risque, surtout si l’on en tient compte au début du cycle de vie de la conception13. La hiérarchie des contrôles présente la gestion du risque en fonction des barrières de sécurité, ce qui est illustré par le modèle de causalité des accidents en forme de gruyère, décrit à l’annexe A.14

7 Réduction du risque

Si les mesures proposées pour réduire le risque sont viables, les ingénieurs doivent apporter les modifications qui s’imposent aux configurations, à l’équipement, aux procédures, aux stocks de matières dangereuses et aux autres facteurs de risque. Lorsqu’un changement est effectué, il faut reprendre le cycle de gestion du risque pour évaluer les nouveaux dangers et risques possibles. Les changements apportés aux conditions ou aux processus d’ingénierie peuvent créer d’autres problèmes pouvant entraîner involontairement (et parfois sans le savoir) un risque (opérationnel) accru. Il est donc souhaitable d’adopter un système de gestion doté d’un protocole de saine gestion du changement. À l’exception du remplacement de l’ouvrage, toutes les modifications doivent faire l’objet d’une gestion du changement.

Les ingénieurs doivent rester à l’affût de la réapparition de dangers et de risques, ou de l’introduction de nouveaux motifs de préoccupation. Même s’ils ne participent pas en permanence à un projet, les ingénieurs doivent communiquer adéquatement aux maîtres d’ouvrage et exploitants les dangers et les risques susceptibles de réapparaître.

La réduction du risque à un niveau acceptable et la gestion du risque résiduel est un processus continu. On trouvera à l’annexe C, section C.3, une liste de plusieurs outils d'identification des dangers.

Si le niveau de risque est jugé inacceptable, l’activité doit être annulée (étape 8).

8 Annulation de l’activité

Les ingénieurs doivent se rendre à l’évidence lorsque le niveau de risque est inacceptable. Dans ce cas, les ingénieurs doivent cesser l’activité ou recommander sa cessation, et ce, quelles qu’en soient les conséquences personnelles ou professionnelles.

4. Leçons tirées en matière de gestion du risque

L’examen des accidents s’étant produits au fil des années a permis de tirer les grandes leçons ci-dessous en matière de gestion du risque :

- La gestion du risque ne doit pas être perçue comme un exercice compliqué réservé aux experts et aux ingénieurs. Les dangers devraient faire l’objet d’une surveillance permanente et tous les intervenants devraient être conscients des risques et adopter immédiatement des mesures efficaces d’atténuation du risque. Les ingénieurs jouent un rôle de premier plan en matière d’éducation et d’information des non-spécialistes.

- Les ingénieurs doivent tenir compte du cycle de vie pour gérer les risques.

- Dans le cadre d’une approche intégrée de la gestion du risque, les ingénieurs doivent envisager l’incidence sur l’environnement, et les pertes qui peuvent être engendrées pour les personnes (y compris la perte d’un service et de sa jouissance), les biens et la production.

- Il existe de nombreuses techniques pour cerner les dangers liés aux configurations, équipements, processus et systèmes. De nombreux outils sont également disponibles pour faciliter la gestion efficace du risque – notamment les systèmes de gestion de la sécurité et la hiérarchie des contrôles (conception intrinsèquement plus sûre, sécurité passive, sécurité active et sécurité de procédure).

- Les ingénieurs doivent vérifier scrupuleusement si les mesures de sécurité sont transférables d’une application à l’autre, car l’efficacité des mesures de réduction du risque variera.

- Les communications concernant le risque doivent tenir compte du public.

La gestion du risque est améliorée par la prise en compte des cas de réussite et d’échec. Les enquêtes sur les accidents, combinées à une volonté de tirer des leçons d’événements causant des pertes, peuvent être un moteur puissant d’amélioration de la gestion du risque.

Tous les ingénieurs peuvent tirer de grands enseignements de cas s’étant produits dans des secteurs industriels particuliers où la gestion du risque a enregistré des échecs cuisants (voir l’annexe B). Au nombre des exemples les plus connus, signalons le drame de Lac-Mégantic et de Westray (voir les explications ci-dessous). Dans la foulée d’un grave accident industriel, il faut se demander si tous les dangers avaient été cernés, si l’évaluation des risques avait été faite par les personnes compétentes et si les systèmes de contrôle de gestion étaient pertinents.

Example

L’accident de Lac-Mégantic

Le 6 juillet 2013, un train de marchandises transportant du pétrole brut a déraillé à Lac-Mégantic, au Québec, ce qui a provoqué des explosions et des incendies et causé d’énormes pertes humaines (47 décès), ainsi que des dégâts matériels importants. Peu de temps après, on se posait les questions suivantes (Creedy, 2013) :

- Jusqu’à quel point est-ce que les organismes responsables avaient compris la nature des risques qu’ils géraient?

- Jusqu’à quel point est-ce que les systèmes qu’ils avaient mis en place pour contrôler ces risques étaient fiables?

Dans la foulée d’un grave accident industriel, il faut se demander si tous les dangers avaient été cernés, si l’évaluation des risques avait été faite par les personnes compétentes et si les systèmes de contrôle de gestion étaient pertinents.

La catastrophe de Westray

Le commentaire suivant figurait dans un article intitulé Westray, 25 Years Later. What We’ve Learned, publié dans l’infolettre d’Engineers Nova Scotia (Dove, hiver 2017) : [Traduction] Pour les membres de plus de 30 ans, le mot « Westray » sera toujours synonyme de remord, de tristesse et de perte.

Le 9 mai 1992, 26 mineurs perdent la vie dans l’explosion qui secoue la mine de charbon Westray, à Plymouth, en Nouvelle-Écosse. L’accident, qui a fait l’objet d’une enquête publique (Richard, 1997), a été relaté dans un article portant sur quatre accidents majeurs liés à un procédé d’exploitation au Canada (Di Menna, 2012). Westray est un exemple frappant de la quasi-inexistence de pratiques de gestion du risque.

5. Conclusion

Les ingénieurs doivent être conscients des risques et les gérer. Le présent guide offre un modèle général et de l’information pour illustrer des concepts de base de gestion du risque. Cependant, les ingénieurs doivent chercher de l’information supplémentaire adaptée aux circonstances qui sont les leurs, de prendre en compte le changement climatique ainsi que se tenir au courant des nouveaux développements dans leur domaine d’exercice. Ils doivent aussi rester au fait de la réglementation locale touchant leur industrie, et la respecter.

On trouvera de l’information supplémentaire dans les annexes du présent guide, notamment un glossaire des termes de la gestion du risque (annexe A); des exemples de gestion du risque et leurs principaux enseignements (annexe B); une liste de ressources en matière de gestion du risque (annexe C) et une liste complète d’ouvrages de référence (annexe D).

Annexe A : Glossaire

Analyse de modes de défaillance et de leurs effets (AMDE)

Technique tabulaire (qualitative) de recensement des dangers; repose sur une approche structurée pour cerner les causes et les conséquences des défaillances des équipements ou des systèmes.

Analyse du risque

Estimation de la probabilité et de la gravité des conséquences d’un événement indésirable.

Analyse en boucle

Technique graphique (qualitative ou quantitative) permettant de cerner les dangers; combinaison d’un arbre de défaillances et d’un arbre d’événements.

Analyse par liste de vérification

Technique tabulaire (qualitative) permettant de cerner les dangers; repose sur l’utilisation de questions prédéterminées afin de vérifier l’état d’un procédé ou d’un système.

Analyse selon un arbre de défaillances

Technique graphique (qualitative ou quantitative) permettant de cerner les dangers; indique les facteurs de causalité menant à un événement indésirable.

Analyse selon un arbre d’événements

Technique graphique (qualitative ou quantitative) permettant de cerner les dangers; indique le résultat de l’activation des mesures de sécurité (réussite ou échec) à la suite d’un événement indésirable.

Analyse par simulation

Technique tabulaire (qualitative) de recensement des dangers; repose sur un exercice de remue-méninges visant à cerner les causes et les conséquences d’événements indésirables (p. ex., anticipation de ce qui pourrait mal tourner si un événement déclencheur se produisait).

Atténuation

Efforts de réduction du risque visant à réduire la gravité des conséquences d’un événement indésirable; aussi appelés protection.

Catastrophes naturelles provoquant des accidents technologiques (NaTech)

Événement indésirable tels la rupture d’un réservoir ou l’effondrement d’un bâtiment à la suite d’une perturbation naturelle grave; parmi les déclencheurs d’événements de type NaTech, signalons les tremblements de terre, les inondations, les tsunamis et les ouragans.

Conception intrinsèquement plus sûre

Approche de la réduction du risque visant à éliminer ou modifier les dangers à la source sans avoir recours à des dispositifs techniques (d’appoint) ou à une intervention humaine; repose sur des principes clés comme l’élimination, la réduction, la substitution, la modération et la simplification.

Culture de la sécurité

Ensemble des convictions et des valeurs d’une entreprise et de son personnel en ce qui concerne la sécurité; le concept de culture de la sécurité est étroitement lié à la conscience collective du risque.

Danger

Dans l’environnement de travail, la possibilité qu’une machine, un équipement, un processus puisse porter préjudice aux gens, à l’environnement, aux biens ou à la production (p. ex., possibilités de pertes pour des raisons matérielles ou chimiques).

Effet domino

Séquence au cours de laquelle un premier incident provoque un incident secondaire en raison de la présence de vecteurs d’escalade.

Étude des dangers et des problèmes d’exploitabilité (HAZOP)

Technique tabulaire (qualitative ou semi-quantitative avec recours à une matrice de risque) permettant de cerner les dangers; repose sur une combinaison structurée de mots guides et de paramètres de procédé pour cerner les causes et les conséquences d’événements indésirables.

Événement cygne noir

Événement appelé inconnue inconnue, jugé comme hautement improbable et que l’on ne peut repérer qu’une fois qu’il s’est produit.

Évaluation du risque

Comparaison des résultats de l’analyse du risque par rapport aux critères établis de tolérance au risque; vise à déterminer si le risque est acceptable.

Évaluation qualitative du risque

Évaluation du risque effectuée sans calculs numériques détaillés de la probabilité, de la gravité des conséquences et des critères d’acceptabilité du risque.

Évaluation quantitative du risque

Évaluation du risque effectuée à l’aide de calculs numériques détaillés de la probabilité, de la gravité des conséquences et des critères d’acceptabilité du risque; l’évaluation semi-quantitative du risque suppose le recours aux chiffres, mais non à un modèle détaillé de la probabilité et de la gravité des conséquences – par exemple, une matrice du risque.

Gestion du changement

Partie intégrante d’un système de gestion de la sécurité visant à réduire le risque découlant de dangers introduits au cours de modifications de l’équipement, des procédés et de l’organisation.

Gestion du risque

Recensement des dangers, analyse du risque, réduction du risque et gestion du risque résiduel.

Gestion intégrée du risque

Gestion du risque tenant compte de tout ce qui pourrait subir des pertes : les personnes, l’environnement naturel, les actifs commerciaux (équipement et propriété), et la production (p.ex., interruption de l’exploitation ou perte de procédé).

Gravité

Incidence des conséquences d’un événement indésirable; une des deux composantes du risque, l’autre étant la probabilité.

Hiérarchie des contrôles

Organisation hiérarchique des mesures de sécurité, classées de la plus efficace à la moins efficace : conception intrinsèquement plus sûre, sécurité passive, sécurité active et sécurité de procédure.

Matrice de risque

Représentation graphique tenant compte des composantes du risque selon un certain nombre de catégories de probabilité et de gravité des conséquences; on l’utilise pendant l’évaluation du risque.

Modèle du gruyère

Représentation graphique des causes d’un accident illustrant les ratés dans les barrières de sécurité entre l’événement déclencheur et les personnes ou le bien à protéger; chacun des trous du gruyère (barrières de sécurité) représente une lacune, et lorsque les trous sont alignés, il se produit un accident.

Sécurité active

Mesure (dispositif) de sécurité exigeant la détection d’un événement et le déclenchement de pièces mobiles.

Perception

Rappel que les niveaux d’acceptabilité du risque et de tolérance à ce dernier ne sont pas les mêmes pour toutes les personnes et tous les groupes sociaux.

Portée analytique

Définition de la nature des dangers qui doivent être cernés, ce qui représente la première étape de la gestion du risque.

Portée matérielle

Définition de la nature des dangers qui doivent être cernés, ce qui représente la première étape de la gestion du risque.

Prévention

Efforts de réduction du risque visant à réduire la probabilité d’un événement indésirable.

Probabilité

Possibilité qu’un événement indésirable se produise; il s’agit de l’une des deux composantes du risque, l’autre étant la gravité des conséquences.

Problème de sécurité

Préoccupation suscitée par un acte délibéré visant à causer du tort; se distingue des problèmes de sécurité résultant du hasard plutôt que d’actes délibérés.

Quasi-accident

Incident n’ayant entraîné aucune perte.

Recensement des dangers

Processus de recensement des motifs d’inquiétudes (p. ex., des dangers) au moyen d’une technique adaptée aux circonstances (facteurs comme l’étape du cycle de vie et la disponibilité de l’information); il s’agit de la première étape du processus de gestion du risque.

Réduction du risque

Processus consistant à diminuer la probabilité du risque et de la gravité de ses conséquences à l’aide de mesures de sécurité appropriées.

Risque

Possibilité de blessure, de perte ou d’incident environnemental résultant d’un danger; les deux composantes du risque sont la probabilité d’un événement indésirable et la gravité de ses conséquences.

Risque résiduel

Risque demeurant après que l’on a déterminé que le niveau global de risque est acceptable; cela signifie qu’il n’existe pas de risque nul.

Sécurité de procédure

Mesure de sécurité (p. ex., méthode de travail sécuritaire) exigeant l’intervention humaine; comprend aussi des contrôles administratifs comme le recensement des dangers et les systèmes de gestion de la sécurité.

Sécurité passive

Mesure (dispositif) de sécurité n’exigeant pas la détection d’un événement ni le déclenchement de pièces mobiles autres que celles causées par l’état de dérangement.

Système de gestion de la sécurité (SGS)

Système de gestion du risque constitué d’un certain nombre d’éléments de programme (en général de 10 à 20) conçus pour répondre à diverses exigences comme l’intégrité des biens, la formation, les enquêtes sur les accidents, l’amélioration des connaissances et la gestion du changement.

Annexe B : Exemples de gestion du risque et principaux enseignements

La gestion du risque représente une activité générale du génie qui ne se limite pas aux secteurs industriels généralement considérés comme très dangereux. Pour illustrer ce point, cette annexe contient plusieurs exemples tirés d’une vaste gamme de scénarios. Ils illustrent la nécessité de gérer efficacement le risque dans une variété d’applications du génie. Pour chaque cas, on indique le principal enseignement tiré en matière de gestion du risque.

Les exemples et les observations qui les accompagnent dans cette annexe sont présentés à titre purement informatif et ne doivent pas être interprétés comme des lignes directrices pour l’exercice du génie.

B.1 Odeurs industrielles

Selon l’article d’Ahluwalia (2006), intitulé Something in the Air?, une bonne gestion des odeurs industrielles peut améliorer les relations de voisinage et réduire au minimum l’impact environnemental. L’auteur y présente un diagramme de la gestion du risque décrivant essentiellement les étapes de la gestion du risque : Détecter les sources d’odeurs → Quantifier/échantillonner les sources d’odeurs → Analyser les sources d’odeurs → Modèle de dispersion → Évaluation des impacts → Trouver une solution.15

Principal enseignement : Une approche intégrée de la gestion du risque tient compte de l’incidence sur l’environnement aussi bien que des pertes du point de vue des personnes (y compris la perte de plaisir dans cet exemple), des biens et de la production.

B.2 Transport en commun par chemin de fer

L’exposé présenté en séance plénière par Andrew McMcusker, directeur de l’exploitation de la société MTR (Mass Transit Railway), à Hong Kong, s’intitule Risk Management – An Essential Strategy for Business Success.16 Il défend ardemment les approches pragmatiques de la gestion du risque qui soutiennent directement la prise de décision opérationnelle.

Il raconte aussi l’histoire qui s’est produite en décembre 2004, lorsqu’une petite fille de 10 ans, Tilly Smith, a sauvé la vie de plus de 100 personnes sur la plage d’une station balnéaire, en Thaïlande. Tilly a remarqué que la mer se retirait et compris qu’il s’agissait des signes avant-coureurs d’un tsunami. Elle a alors sonné l’alerte auprès de ses parents et du personnel de l’hôtel, qui a évacué sa clientèle vers un endroit plus sûr. La vigilance de Tilly et les mesures rapides prises par ceux qui l’ont crue témoignent, selon l’auteur, d’une tournure d’esprit proactive en matière de risque – c’est-à-dire, d’une sensibilité aiguë à la présence de risques et de l’adoption immédiate de mesures efficaces d’atténuation du risque 17.

Principal enseignement : En matière de gestion de risque, on peut aussi bien apprendre des réussites que des échecs.

B.3 Services d’urgence pour les projets de l’industrie lourde

Dans leur zone de compétence, les services d’urgence du comté de Strathcona (SCES), en Alberta, s’assurent que tous les projets de l’industrie lourde sont conformes aux codes et règlements administratifs.18 À l’étape du développement d’un projet, il est crucial de procéder à une évaluation du risque, puis à la gestion du risque au stade de l’exploitation.

Principal enseignement : La gestion du risque d’ingénierie doit absolument tenir compte du cycle de vie.

B.4 Amiante

Comme le suggère son titre, l’article What Asbestos Taught Me About Managing Risk, décrit ce que l’auteur considère comme l’une des erreurs les plus colossales commises par une entreprise au XXe siècle.19 Le problème reposait sur un déni, tous les directeurs de l’entreprise étant décrits par l’auteur comme refusant de croire que les dangers avérés de l'amiante avaient effectivement des conséquences à long terme.

Principal enseignement : Une culture de la sécurité repose sur une conscience du risque, ce qui est à l’opposé du déni du risque.

B.5 Mount Polley

Cette catastrophe environnementale, qui a débuté le 4 août 2014 à la suite de la rupture d’un bassin de résidus à l’usine de Mount Polley, en Colombie-Britannique a, elle aussi, beaucoup attiré l’attention du public et des médias. Dans un rapport publié en 2015, un comité d’examen indépendant a recommandé qu’à l’avenir, les demandes de permis de stockage de résidus contiennent une évaluation détaillée de tous les modes de défaillance possibles et un plan de gestion de tous les risques résiduels.20

Principal enseignement : De nombreuses techniques permettent de recenser les dangers liés à des configurations, naturelles ou bâties, des équipements, des procédés ou des systèmes. Il existe aussi de nombreux outils facilitant la gestion efficace du risque, notamment des systèmes de gestion de la sécurité et la hiérarchie des contrôles (conception intrinsèquement plus sûre, sécurité passive, sécurité active et sécurité de procédure).

B.6 Secteur des hydrocarbures

Le rapport Marsh sur les normes sectorielles21 décrit les 100 incidents ayant causé les dommages matériels les plus importants dans le secteur des hydrocarbures sur une période de près de 40 ans (entre 1978 et 2017). Les sections servant d’introduction au rapport couvrent différents sujets, notamment les études techniques pour évaluer les risques, le marché des assurances et sa manière de cerner les points critiques du risque et l’historique des pertes et les leçons que l’on peut en tirer pour améliorer la sécurité.

Principal enseignement : Le passé peut être un guide utile pour l’avenir, c’est certainement le cas dans le domaine de la gestion du risque.

B.7 Explosions de poussière

Au sein de l’industrie, on considère parfois qu’il suffit d’appliquer des mesures de sécurité au travail pour éviter les explosions de poudres combustibles. Pourtant, selon des données probantes, les principes de gestion de la sécurité des procédés et des risques des procédés sont plus efficaces pour prévenir ou atténuer les explosions de poussières.22

Principal enseignement : Toutes les mesures de réduction du risque n’ont pas la même efficacité : la transférabilité des mesures de sécurité d’une application à l’autre doit faire l’objet d’un contrôle serré.

B.8 Questions concernant les logiciels et la sécurité

La section III du guide traite de la nécessité de gérer le risque associé à la cybersécurité. Moreno et coll. (2018) donnent respectivement des exemples fondés sur des points de vue internes et externes : I) Un ancien employé d’une entreprise pharmaceutique avait secrètement installé un logiciel sur le serveur de l’entreprise. Il a par la suite eu accès au serveur et utilisé un programme non autorisé pour attaquer le réseau informatique, ce qui a entraîné un arrêt de l’exploitation et des pertes financières pour l’entreprise. (II) Des personnes utilisant des ordinateurs sans autorisation ont neutralisé les communications et les alarmes, et causé une surpression dans un pipeline transportant du pétrole brut. Ce dernier a été détruit, ce qui a provoqué d’importantes pertes de revenu.

Principal enseignement : La gestion du risque doit être envisagée comme essentielle aux composantes logicielles et matérielles d’un système.

B.9 La tour Grenfell

Le 14 juin 2017, 72 personnes périssent, et autant sont blessées, dans un incendie qui se déclare dans la structure de la tour Grenfell, à Londres. À la suite de cet événement, la UK Institution of Civil Engineers (ICE) lance un vaste examen visant à cerner les risques de défaillances catastrophiques dans des éléments de l’infrastructure économique en général.23 Extrait du rapport24: [Traduction] La société s’attend avec raison à ce que la planification, la conception, la construction, l’exploitation et l’entretien des bâtiments et infrastructures soient tels qu’ils présentent un risque extrêmement faible de défaillance, et ne posent qu’un danger négligeable aux occupants, utilisateurs et au public en général.

Principal enseignement : La gestion compétente du risque repose largement sur le principe fondamental du génie, à savoir que la sécurité, la santé et le bien-être du public sont au-dessus de toute autre considération.

B.10 Règles de sécurité pour sauver des vies

En 2009, Shell Global a présenté ses 12 règles de sécurité pour sauver des vies. Ces dernières visent à éliminer les dangers qui, dans l’histoire de la société, ont coûté la vie à plusieurs personnes. Leurs règles25 renferment de judicieux conseils sur la gestion du risque au sein des entreprises et organismes : (i) Obtenir une autorisation de travail lorsque c’est requis, (ii) Effectuer des tests d’explosivité lorsque c’est nécessaire, (iii) Vérifier l’isolation électrique avant d’entamer des travaux et utiliser les équipements de protection individuelle qui conviennent, (iv) Obtenir les autorisations avant d’entrer dans un espace restreint, (v) Obtenir l’autorisation avant de contourner ou déconnecter un équipement critique de sécurité, (vi) Se protéger contre des chutes lors de travaux en hauteur, (vii) Ne pas passer sous une charge en hauteur, (viii) Ne pas fumer en dehors des zones prévues à cet effet, (ix) Ne pas boire d’alcool, ni consommer de drogues au travail ou au volant, (x) Au volant, ne pas utiliser son téléphone et respecter les limites de vitesse, (xi) Attacher sa ceinture de sécurité, (xii) Suivre les indications routières fournies par le plan de gestion de l’itinéraire.

Principal enseignement : Les enquêtes sur les accidents, combinées à une volonté de tirer des leçons d’événements causant des pertes, peuvent être un moteur puissant de l’amélioration de la gestion du risque.

B.11 Évaluation du risque sur le terrain

De nos jours, il est courant que des employés de l’industrie se livrent de manière opportune et contrôlée à des évaluations du risque sur le terrain. Ces dernières visent essentiellement à anticiper les problèmes potentiels avant d’entamer des travaux, ou à examiner l’équipement ou les conditions ambiantes après une absence suffisamment longue pour que des changements aient pu se produire. Ces évaluations permettent surtout de cerner les dangers et la pertinence des mesures de contrôle.

Principal enseignement : La gestion du risque ne doit pas être perçue comme un exercice compliqué qui est réservé aux experts et aux ingénieurs.

B.12 Sécurité incendie dans les hôtels

Quand il est question de dangers et de risques, on pourrait être tenté de s’en tenir exclusivement aux aspects techniques du génie. Mais c’est déconseillé, car le risque et la gestion du risque font partie intégrante du quotidien. On en sera convaincu en parcourant les quatre dernières règles de sécurité présentées dans la section B.10 de la présente annexe, ainsi que dans un livret rédigé à l’intention des employés de la société BP qui voyagent en service commandé26. Après avoir analysé certaines des défaillances de système les plus courantes dans la gestion du risque d’incendie dans les hôtels (au niveau de l’entreprise et des installations), BP affirme ceci (2005) : [Traduction] Cependant, le grand coupable, c’est sans doute le client, qui ne se renseigne jamais sur la sécurité incendie, que ce soit au moment de la réservation ou de son enregistrement à l’hôtel.

Principal enseignement : La gestion du risque est autant une affaire personnelle que professionnelle.

Annexe C : Ressources en gestion du risque

On trouvera ci-dessous une liste des nombreuses ressources en gestion du risque disponibles en format papier et électronique.

C.1 Normes

Les normes et lignes directrices ci-après renferment des conseils utiles sur différents aspects de la gestion du risque :

- Association canadienne de normalisation (CSA)

- CAN/CSA-Q850-97 (R2009): Gestion du risque : Lignes directrices à l’intention des décideurs (CSA, 1997)

- CAN/CSA-Z767-17 : Gestion de la sécurité opérationnelle (CSA, 2017a)

- CSA-Z1000:14 : Gestion de la santé et de la sécurité au travail (CSA, 2014)

- Z763-96 (R2006) : Introduction to Environmental Risk Assessment Studies (CSA, 1996)

- Z731-03 (R2014) : Planification des mesures et interventions d’urgence (CSA, 2003)

- Z1600-17 : Programme de gestion des urgences et de la continuité (CSA, 2017b)

- UL (autrefois Underwriters Laboratories)

- CAN/UL 2984:2019 : Standard for Management of Public Risks – Principles and Guidelines (UL, 2019)

- Organisation internationale de normalisation (ISO) et Commission électrotechnique internationale (CEI)

- ISO 416- 31000 : Management du risque – Lignes directrices (ISO, 2018)

- IEC 31010:2009 : Gestion des risques – Techniques d’évaluation des risques (CEI, 2009)

- ISO Guide 73:2009 : Management du risque – Vocabulaire (ISO, 2009)

C.2 Ouvrages de référence

Guide de gestion des risques d’accidents industriels majeurs (CRAIM, 2017), un ouvrage publié au Canada, exhaustif tant par l’étendue que la profondeur du sujet. Disponible en français et en anglais. Il aborde bon nombre des concepts analysés dans la section III du présent guide, de même que l’aménagement du territoire, les interventions en cas d’urgence, les enquêtes sur les accidents, la continuité des affaires, la communication et la perception du risque.

Engineering Risk Management (Meyer & Reniers, 2016), comme son titre l’indique, cet ouvrage traite de la gestion du risque en génie. Les auteurs sont des ingénieurs habitant en Europe, où l’utilisation des techniques de gestion du risque est généralement plus répandue qu’en Amérique du Nord. L’ouvrage traite aussi d’un certain nombre de concepts analysés à la section III du présent guide, de même que du recensement des dangers dans la perspective du cycle de vie et de l’incidence à long terme des décisions relatives à la gestion du risque sur le développement durable.

Comme l’indique le titre, Risk Assessment. Theory, Methods, and Applications (Rausand, 2011), l’ouvrage est davantage axé sur l’analyse et l’évaluation du risque que sur sa gestion. Néanmoins, les chapitres portant sur la gestion du risque et l’analyse de la sécurité des tâches sont pertinents dans la perspective qui est la nôtre. Le chapitre 17 en particulier décrit l’élaboration et la mise en application – ou pas – des techniques d’évaluation et de gestion du risque. On y trouve des exemples portant sur : i) la défense, l’énergie nucléaire, les procédés, les ressources pétrolières et gazières en haute mer, les secteurs de l’aérospatiale et de l’aviation, ii) les transports ferroviaire et maritime, iii) les systèmes de machinerie, iv) l’environnement naturel, v) les infrastructures essentielles, et vi) les municipalités. Rausand (2011) constitue aussi un bon point de départ pour aborder certains des traitements mathématiques de l’évaluation du risque.

Perry’s Chemical Engineers’ Handbook (Green & Southard, 2019) est un ouvrage bien connu des ingénieurs travaillant dans les industries de procédé (en particulier, les ingénieurs chimistes et en environnement). La section portant sur l’analyse de la sécurité des procédés et l’analyse du risque est succincte et complémentaire à celle des ouvrages de CRAIM (2017), de Meyer & Reniers (2016) et de Rausand (2011).

C.3 Méthodes d’identification des dangers et références

Les méthodes qualitatives d’identification des dangers comprennent l’analyse par liste de vérification, l’analyse par simulation, l’analyse de modes de défaillance et de leurs effets (AMDE) et l’étude des dangers et des problèmes d’exploitabilité (HAZOP). Ces techniques, comme d’autres, exigent différents niveaux de détail en ce qui a trait à l’information sur les produits ou les procédés et sont donc plus efficaces à certaines étapes du cycle de vie (Crawley & Tyler, 2003). Chacune des méthodes a donc ses limites, dont l’ingénieur ou l’équipe participant au recensement des dangers doit tenir compte (Casey, 2019).

Les techniques de recensement des dangers comme l’analyse en boucle (une combinaison de l’analyse selon un arbre d’événements et l’analyse selon un arbre de défaillances) ont gagné en popularité ces dernières années et peuvent être utilisées comme méthodes qualitatives ou quantitatives (de Ruijter & Guldenmund, 2016; CCPS/EI, 2018).

C.4 Minerva Canada Safety Management Education Inc.

Vingt-six modules de cours portant sur divers aspects de la santé et de la sécurité sont offerts sur le site Web de Minerva Canada Safety Management Education Inc. (Minerva, 2019a). Un certain nombre de ces modules (des présentations Powerpoint en anglais seulement) portent sur les concepts de gestion du risque et des sujets connexes : i) La gestion du risque, ii) Les communications portant sur le risque, iii) Le recensement des dangers et des risques, iv) Le recensement des dangers et des risques – 2e partie, v) L’évaluation quantitative du risque, vi) Le risque biologique, (vii) Les systèmes de gestion de la sécurité et le leadership, viii) La gestion de la sécurité des procédés.

Le module portant sur la gestion du risque souligne que la plupart des accidents sont moins graves que les accidents majeurs (très graves) qui font les manchettes. Il y a donc beaucoup plus d’accidents mineurs (forte probabilité/faibles conséquences) que d’accidents majeurs (faible probabilité/conséquences élevées) dans lesquels les lacunes de la gestion du risque jouent un rôle. Ces accidents moins graves offrent de nombreuses occasions d’apprentissage pour les praticiens du génie.

Des études de cas sur la santé et la sécurité dans divers secteurs sont également offertes (Minerva, 2019b). Un produit de ce type qui est pertinent dans le cadre d’une formation en gestion du risque s’intitule Risk Management for Cyanide Handling.

C.5 Centre canadien d’hygiène et de sécurité au travail

Le Centre canadien d’hygiène et de sécurité au travail (CCHST) a publié un grand nombre de documents d’orientation sur le recensement des dangers et l’évaluation du risque. Par exemple, le document CCHST (2019a) établit les catégories de risque suivantes : i) produits chimiques, ii) ergonomique, iii) santé, iv) physiques, v) psychosociaux, vi) sécurité et vii) milieu de travail. Le document CCHST (2019b) propose des fiches sur des sujets comme : i) Danger et risque, ii) Contrôle des dangers, iii) Évaluation du risque, iv) Formulaire d’évaluation du risque.

C.6 Société canadienne du génie chimique

La Société canadienne du génie chimique (Csche) effectue des travaux dans le domaine de la sécurité des procédés et de la gestion du risque par l’entremise de sa division de gestion de la sécurité des procédés. Parmi les exemples donnés, notons le guide sur la gestion de la sécurité des procédés (Csche, 2012a) et les normes (Csche, 2012b) (disponibles en anglais seulement). Ces deux documents forment la base du Guide sur la sécurité opérationnelle de l’Association canadienne de normalisation (CSA, 2017a), qui fait partie des normes énumérées à la section C.1 de cet annexe.

C.7 Royal Society for the Prevention of Accidents

La Royal Society for the Prevention of Accidents (Rospa) du Royaume-Uni a présenté un guide en cinq étapes sur l’évaluation du risque (Rospa, 2019a) :

- Cerner les dangers.

- Déterminer qui risque d’être blessé et de quelle manière.

- Évaluer les risques et décider des mesures de contrôle à prendre.

- Consigner ses constatations et les mettre en application.

- Passer en revue son évaluation et la mettre à jour au besoin.

Dans son Advice Pack for Smaller Firms, la Rospa fournit une fiche d’information intitulée Risk Assessment at its Very Simplest (Rospa, 2019b).

C.8 Institution of Chemical Engineers

L’organisme britannique, Institution of Chemical Engineers (Icheme), offre toute une série de trousses de formation et de cours en gestion du risque. On peut aussi trouver des articles pertinents dans les actes des symposiums de l’Icheme – p. ex., Clarke (2000), qui soutient une approche intégrée de la gestion du risque fondée sur la sécurité des employés, la continuité des affaires, les préoccupations environnementales, la sécurité des procédés et la qualité des produits.

C.9 UK Health and Safety Executive

Le Health and Safety Executive (HSE) du Royaume-Uni est une source d’information sur la santé, la sécurité et la gestion du risque qui fait autorité. Par exemple, le processus en cinq étapes décrit plus haut, dans la section C.7 de cet annexe, est en fait un produit du HSE (HSE, 2019a). On trouvera dans le document HSE (2019b) des évaluations du risque représentatives dans les domaines de la préparation des aliments, les usines, les entrepôts et le ménage des bureaux. Le document HSE (2019c) explique le principe du niveau le plus faible que l’on peut raisonnablement atteindre (principe ALARP) – un pilier de la pratique de la gestion du risque au Royaume-Uni et ailleurs dans le monde.

C.10 Institute of Risk Management

L’Institute of Risk Management (IRM), qui a son siège social au Royaume-Uni, a élaboré une norme, Risk Management Standard, que l’on peut télécharger gratuitement (IRM, 2002).

C.11 US Chemical Safety Board

Les rapports d’enquête et les études de cas du Chemical Safety Board (CSB), un organisme états-unien, représentent une source d’une valeur inestimable d’enseignements tirés en ce qui a trait aux dangers et au risque au sein des industries présentant des risques élevés. Un récent article de cet organisme, CSB Safety Spotlight (CSB, 2019), illustre l’importance des lignes directrices, codes et normes en matière de sécurité dans l’industrie (déjà présentés dans la section III du guide et la section C.1 de la présente annexe). Le CSB (2019) cite l’American Petroleum Institute (API) et ses travaux sur la fatigue humaine comme facteur de risque.

C.12 Center for Chemical Process Safety

Le Center for Chemical Process Safety (CCPS) de l’American Institute of Chemical Engineers (Aiche) est un chef de file mondial des ressources documentaires sur les dangers liés aux procédés et les risques qui en découlent. Les exemples comprennent ceux du CCPS 2009, 2011, 2012 et 2015.

C.13 US Environmental Protection Agency

Du double point de vue de la santé et de l’environnement, l’Environmental Protection Agency (EPA), un organisme états-unien, fournit des lignes directrices pour des domaines comme : i) la gestion du risque, ii) la communication du risque, iii) les évaluations du risque pour la santé humaine et iv) les évaluations du risque écologique (EPA, 2019).

C.14 Safety Science

La revue technique Safety Science constitue une source riche en applications de la gestion du risque. Les exemples qui suivent montrent que la gestion du risque est un élément essentiel d’une pratique efficace et compétente dans presque toutes les facettes du génie : i) la gestion de projet (Badri et coll., 2012), ii) les domaines à risque élevé (Grote, 2012), iii) la construction de lignes de transport et de distribution d’énergie électrique (Albert & Hallowell, 2013), iv) les manoeuvres au sol dans les aérodromes (Wilke et coll., 2014), v) les perceptions du risque en construction (Zhao et coll., 2016), vi) les événements extrêmes et rares dans la gestion des biens (Komljenovic et coll., 2016), vii) les procédés biologiques industriels (Moreno & Cozzani, 2018), viii) la gestion de projets de construction (Yiu et coll., 2019), ix) l’entretien des éoliennes en haute mer (Mentes & Turan, 2019).

Annexe D : Documents de référence

Ahluwalia, J. (2006). Something in the air? Canadian Chemical News, vol. 58 (9), p. 20-21.

Albert, A. and Hallowell, M.R. (2013). Safety risk management for electrical transmission and distribution line construction. Safety Science, no 51, p. 118-126.

Alp, E. (2008). Process safety management in Canada today. What it is…and what it is not. Canadian Chemical News, vol. 60 (5), p. 24-26.

Amyotte, P. et Khan, F. (dir.) (2019). Dust Explosions. Methods in Chemical Process Safety, Volume 3, Cambridge, MA, Elsevier/Academic Press.

Amyotte, P.R. et Lupien, C.S. (2017). Elements of process safety management. Chapitre de Methods in Chemical Process Safety, Volume 1, F. Khan (dir.), Cambridge, MA, Elsevier/Academic Press, p. 87-148.

APEGA (Association of Professional Engineers and Geoscientists of Alberta) (2006). Guideline for Management of Risk in Professional Practice, V1.0, Edmonton, AB: Association of Professional Engineers and Geoscientists of Alberta. Consulté la dernière fois le 29 juillet 2020, à :

https://www.apega.ca/assets/PDFs/risk.pdf

Badri, A., Gbodossou, A. et Nadeau, S. (2012). Occupational health and safety risks: Towards the integration into project management. Safety Science, no 50, p. 190-198.

BP (2005). Fire Safety Booklet. Hotel Fire Safety, 2e édition. BP Process Safety Series, Rugby, R.-U., Institution of Chemical Engineers.

Bird, F.E. et Germain, G.L. (1996). Practical Loss Control Leadership Loganville, GA, Det Norske Veritas.

Casey, R. (2019). Limitations and misuse of LOPA. Loss Prevention Bulletin. no 265, p. 13-16.

CCHST (Centre canadien d’hygiène et de sécurité au travail [2019a]). Dangers, Hamilton, ON, Centre canadien d’hygiène et de sécurité au travail. Consulté la dernière fois le 29 juillet 2020, à :

https://www.cchst.ca/topics/hazards/index.html

CCHST (Centre canadien d’hygiène et de sécurité au travail [2019b]). Recensement et évaluation des risques, Hamilton, ON, Centre canadien d’hygiène et de sécurité au travail. Consulté la dernière fois le 29 juillet 2020, à :

https://www.cchst.ca/topics/programs/programs/hazards/index.html

CCPS (Center for Chemical Process Safety) (2009). Inherently Safer Chemical Processes. A Life Cycle Approach, 2e édition. Hoboken, NJ, John Wiley & Sons, Inc.

CCPS (Center for Chemical Process Safety) (2011). Conduct of Operations and Operational Discipline for Improving Process Safety in Industry, Hoboken, NJ, John Wiley & Sons, Inc.

CCPS (Center for Chemical Process Safety) (2012). Recognizing Catastrophic Incident Warning Signs in the Process Industries. Hoboken, NJ, John Wiley & Sons, Inc.

CCPS (Center for Chemical Process Safety) (2015). Guidelines for Defining Process Safety Competency Requirements. Hoboken, NJ, John Wiley & Sons, Inc.

CCPS/EI (Center for Chemical Process Safety/Energy Institute) (2018). Bow Ties in Risk Management. A Concept Book for Process Safety. Hoboken, NJ, John Wiley & Sons, Inc.

Clarke, I. (2000). Integrated Risk Management. Proceedings of Symposium Series No. 147, Rugby, R.-U., Institution of Chemical Engineers.

CRAIM (Conseil pour la Réduction des Accidents Industriels Majeurs) (2017). Guide de gestion des risques d’accidents industriels majeurs, 7e édition. Laval, QU, Conseil pour la Réduction des Accidents Industriels Majeurs.

Crawley, F. et Tyler, B. (2003). Hazard Identification Methods. European Process Safety Centre, Rugby, R.-U., Institution of Chemical Engineers.

Creedy, G. (2013). Identifying system failures at Lac Mégantic. Canadian Chemical News, 65 (4), 13.

CSA (Association canadienne de normalisation) (1996). Introduction to Environmental Risk Assessment Studies. Z763-96 (R2006), Toronto, ON: Groupe CSA.

CSA (Association canadienne de normalisation) (1997). Gestion du risque : Lignes directrices à l’intention des décideurs, CAN/CSA-Q850-97 (R2009), Toronto, ON, Groupe CSA.

CSA (Association canadienne de normalisation) (2003). Planification des mesures et interventions d’urgence, Z731-03 (R2014), Toronto, ON: Groupe CSA.

CSA (Association canadienne de normalisation) (2014). Gestion de la santé et de la sécurité au travail, CSA-Z1000:14, Toronto, ON, Groupe CSA. Groupe CSA.

CSA (Association canadienne de normalisation) (2017a), Gestion de la sécurité des procédés, CAN/CSA-Z767-17, Toronto, ON, Groupe CSA.

CSA (Association canadienne de normalisation) (2017b), Programme de gestion des urgences et de la continuité, Z1600-17, Toronto, ON, Groupe CSA.

CSB (Chemical Safety Board) (2019), CSB Safety Spotlight: The Importance of Industry Safety Guidelines, Codes, and Standards. Washington, DC, US Chemical Safety Board. Consulté la dernière fois le 29 juillet 2020, à :

https://www.csb.gov/assets/1/17/csb_safety_spotlight_sdos_1.pdf?16458

Csche (Société canadienne du génie chimique) (2012a). Process Safety Management Guide, 4e édition. Ottawa, ON, Société canadienne du génie chimique. Consulté la dernière fois le 29 juillet 2020, à :

https://www.cheminst.ca/wp-content/uploads/2019/04/PSM20Guide204th20Edition-1.pdf

CSChE (Société canadienne du génie chimique) (2012b). Process Safety Management Standard, 1re édition. Ottawa, ON, Société canadienne du génie chimique. Consulté la dernière fois le 29 juillet 2020, à :

https://www.cheminst.ca/wp-content/uploads/2019/04/PSM20Standard20first20edition-1.pdf

de Ruijter, A. et Guldenmund, F. (2016). The bowtie method: A review. Safety Science, no 88, p. 211-218.

Di Menna, J. (2012). Safety Haven. Canadian Chemical News, vol. 64 (9), p. 24-27.

Dove, K. (2017). Westray, 25 years later. What we’ve learned. The Engineer, Engineers Nova Scotia, vol. 30 (4), p. 7-8. Consulté la dernière fois le 29 juillet 2020, à :

https://engineersnovascotia.ca/files/publications/107/file/Winter2017ElectronicLowRes.pdf

Ingénieurs Canada (2016). Code de déontologie – Guide public, Ottawa, ON, Ingénieurs Canada. Consulté la dernière fois le 29 juillet 2020, à :

https://engineerscanada.ca/fr/publications/le-code-deontologie-guide-public

EPA (Environmental Protection Agency) (2019). Risk Assessment, Washington, DC, US Environmental Protection Agency. Consulté la dernière fois le 29 juillet 2020, à :

Green, D.W. et Southard, M.Z. (dir.) (2019). Process safety analysis, dans Perry’s Chemical Engineers’ Handbook, 9e édition, New York, NY, McGraw-Hill, p. 23-31 – 23-40.

Grote, G. (2012), Safety management in high-risk domains – All the same? Safety Science, no 50, p. 1983-1992.

Hopkins, A. (2000), Lessons from Longford, Sydney, Australie, CCH Australia Limited.

Hopkins, A. (2005), Safety, Culture and Risk. The Organisational Causes of Disasters. Sydney, Australie, CCH Australia Limited.

Hopkins, A. (2009a), Failure to Learn. The BP Texas City Refinery Disaster. Sydney, Australie, CCH Australia Limited.

Hopkins, A. (dir.) (2009b), Learning from High Reliability Organisations, Sydney, Australie, CCH Australia Limited.

HSE (Health and Safety Executive) (2019a), Risk – Controlling the Risks in the Workplace, Londres, Royaume-Uni, Health and Safety Executive. Consulté la dernière fois le 29 juillet 2020, à :

http://www.hse.gov.uk/risk/controlling-risks.htm

HSE (Health and Safety Executive) (2019b), Risk Management, Londres, Royaume-Uni, Health and Safety Executive. Consulté la dernière fois le 29 juillet 2020, à :

HSE (Health and Safety Executive) (2019c), ALARP “at a Glance”. Londres, Royaume-Uni, Health and Safety Executive. Consulté la dernière fois le 29 juillet 2020, à :

http://www.hse.gov.uk/risk/theory/alarpglance.htm

ICE (Institution of Civil Engineers) (2018), In Plain Sight: Assuring the Whole-Life Safety of Infrastructure. Londres, Royaume-Uni, Institution of Civil Engineers. Consulté la dernière fois le 29 juillet 2020, à :

https://www.ice.org.uk/getattachment/news-and-insight/policy/in-plain-sight/In-Plain-Sight.pdf.aspx

CEI (Commission électrotechnique internationale) (2009). Gestion des risques – Techniques d’évaluation des risques, IEC 31010:2009, Genève, Suisse, Commission électrotechnique internationale.

IEEIRP (Independent Expert Engineering Investigation and Review Panel) (2015), Report on Mount Polley Tailings Storage Facility Breach, Victoria, Colombie-Britannique. Consulté la dernière fois le 29 juillet 2020, à :

https://www.mountpolleyreviewpanel.ca/final-report

IRM (Institute of Risk Management) (2002), A Risk Management Standard, Londres, Royaume-Uni, Institute of Risk Management. Consulté la dernière fois le 29 juillet 2020, à :

https://www.theirm.org/media/4709/arms_2002_irm.pdf

ISO (Organisation internationale de normalisation) (2009), Management du risque – Vocabulaire, Guide ISO 73:2009, Genève, Suisse, Organisation internationale de normalisation.

ISO (Organisation internationale de normalisation) (2018), Management du risque – Lignes directrices, ISO 31000:2018, Genève, Suisse, Organisation internationale de normalisation.

Kletz, T. et Amyotte, P. (2010), Process Plants. A Handbook for Inherently Safer Design, 2e édition. Boca Raton, FL, CRC Press/Taylor & Francis Group.

Komljenovic, D., Gaha, M., Abdul-Nour, G., Langheit, C. et Bourgeois, M. (2016). Risk of rare and extreme events in Asset Management, Safety Science, no 88, p. 129-145.

Li, J., Reniers, G., Cozzani, V. et Khan, F. (2017), A bibliometric analysis of peer-reviewed publications on domino effects in the process industry, Journal of Loss Prevention in the Process Industries, no 49, p. 103-110.

Liserio, F.F. et Mahan, P.W., (2019). Manage the risks of severe wind and flood events. Chemical Engineering Progress, vol. 115 (4), p. 42-49.

Marsh (2018), The 100 Largest Losses – 1978-2017, Large Property Damage Losses in the Hydrocarbon Industry, 25e édition, Houston, TX, Marsh, Ltd.

McCusker, A. (2008), Risk Management – An Essential Strategy for Business Success,

Conférence en séance plénière présentée au PSAM (Probabilistic Safety Assessment and Management) 9, Hong Kong, 18‒23 mai 2008.

Mentes, A. and Turan, O. (2019), A new risk management model for Offshore Wind Turbine maintenance, Safety Science, sous presse.

Meyer, T. et Reniers, G. (2016), Engineering Risk Management, 2e édition, Berlin, Allemagne, De Gruyter.

Minerva (2019a), Teaching Modules, Mississauga, ON, Minerva Safety Management Education. Consulté la dernière fois le 29 juillet 2020, à :

https://safetymanagementeducation.com/teaching-resources/teaching-modules/

Minerva (2019b), Case Studies. Mississauga, ON, Minerva Safety Management Education. Consulté la dernière fois le 29 juillet 2020, à :

https://safetymanagementeducation.com/teaching-resources/case-studies-instructor-notes/

Moreno, V.C. et Cozzani, V. (2018), Integrated hazard identification within the risk management of industrial biological processes, Safety Science, no 103, p. 340-351.

Moreno, V.C., Reniers, R., Salzano, E. et Cozzani, V. (2018), Analysis of physical and cyber security-related events in the chemical and process industry, Process Safety and Environmental Protection, no 116, p. 621-631.

Rausand, M. (2011), Risk Assessment. Theory, Methods, and Applications. Hoboken, NJ, John Wiley & Sons , Inc.

Reason, J.T. (1997). Managing the Risks of Organizational Accidents, Aldershot, Royaume-Uni, Ashgate Publishing Limited.

Reniers, G. and Cozzani, V. (Editors) (2013), Domino Effects in the Process Industries. Modeling, Prevention and Managing. Oxford, Royaume-Uni, Elsevier.

Richard, K.P., Justice (1997), The Westray Story – A Predictable Path to Disaster. Report of the Westray Mine Public Inquiry. Halifax, NS, Province de la Nouvelle-Écosse. Consulté la dernière fois le 29 juillet 2020, à :

https://novascotia.ca/lae/pubs/westray/

Roney, C. (2015), The Elliot Lake Inquiry. Lessons Learned, exposé devant le conseil d’administration d’Ingénieurs Canada lors de sa réunion de février 2015, Ingénieurs Canada, Ottawa, ON. Consulté la dernière fois le 29 juillet 2020, à :

https://engineerscanada.ca/sites/default/files/C-Roney-Elliot-Lake-Presentation-February-2015.pdf

RoSPA (The Royal Society for the Prevention of Accidents) (2019a), The Five Step Guide to Risk Assessment. Birmingham, Royaume-Uni, The Royal Society for the Prevention of Accidents. Consulté la dernière fois le 29 juillet 2020, à :

https://rospaworkplacesafety.com/2013/01/21/what-is-a-risk-assessment/

RoSPA (The Royal Society for the Prevention of Accidents) (2019b), Advice Pack for Smaller Firms. Sheet 7: Risk Assessment at its Very Simplest. Birmingham, Royaume-Uni, The Royal Society for the Prevention of Accidents. Consulté la dernière fois le 29 juillet 2020, à :

https://www.rospa.com/occupational-safety/advice/small-firms/pack/risk-assessment/

SCES (Strathcona County Emergency Services) (2019), Requirements for Heavy Industrial Developments. Sherwood Park, AB, Strathcona County Emergency Services.

Sells, B. (1994), What asbestos taught me about managing risk, Harvard Business Review, vol. 72 (2), p. 76-90.

Shell (2019), Our 12 Life Saving Rules, La Haye, Pays-Bas, Shell Global. Consulté la dernière fois le 29 juillet 2020, à :

https://www.shell.com/sustainability/safety/personal-safety.html

UL (2019). Standard for Management of Public Risks – Principles and Guidelines, CAN/UL 2984:2019, Northbrook, IL, UL.

Wilke, S., Majumdar, A. et Ochieng, W.Y. (2014). Airport surface operations: A holistic framework for operations modeling and risk management, Safety Science, no 63, p. 18-33.

Wilson, L. and McCutcheon, D. (2003), Industrial Safety and Risk Management, Edmonton, AB, University of Alberta Press.

Yiu, N.S.N., Chan, D.W.M., Shan, M. et Sze, N.N. (2019). Implementation of safety management system in managing construction projects: Benefits and obstacles. Safety Science, no 117, p. 23-32.

Zhao, D., McCoy, A.P., Kleiner, B.M., Mills, T.H. et Lingard, H. (2016), Stakeholder perceptions of risk in construction, Safety Science, no 2, p. 111-119.

Endnotes

- Ingénieurs Canada, 2016

- Roney, 2015

- adaptation des définitions de Wilson & Mccutcheon, 2003

- adaptation des définitions de Wilson & Mccutcheon, 2003

- Bird & Germain, 1996

- Li et al., 2017

- Li et al., 2017

- Reniers & Cozzani, 2013

- Rausand, 2011

- Liserio & Mahan, 2019

- Amyotte & Lupien, 2017

- CCPS, 2009

- Kletz & Amyotte, 2010

- Reason, 1997

- Ahluwalia, 2006

- McCusker, 2008

- McCusker, 2008

- SCES, 2019

- Sells, 1994

- IEEIRP, 2015

- Marsh, 2018

- Amyotte & Khan, 2019

- ICE, 2018

- ICE, 2018

- Shell, 2019

- BP, 2005